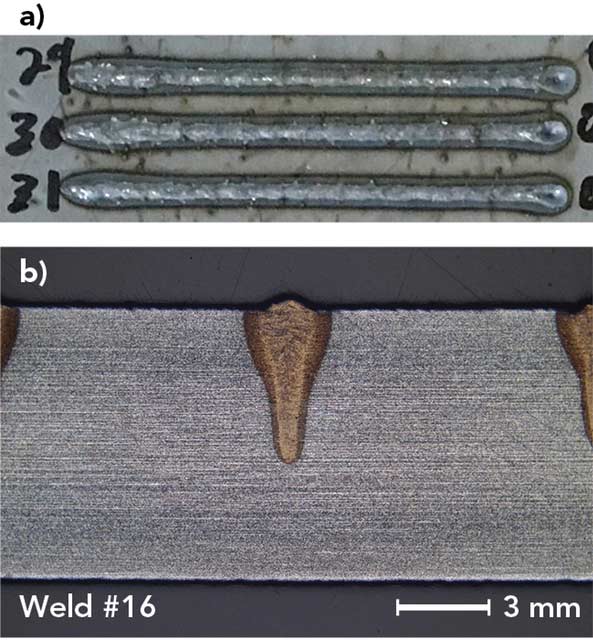

Рис 1. Диаметры пучков и изображения ближнего поля пучков для волоконного лазера Corona. Три направляющих области видны на изображениях, полученных при полной мощности лазера с помощью CMOS-камеры. Соответствующие диаметры были рассчитаны по изображениям с использованием метода второго момента.

Промышленная лазерная сварка продолжает испытывать быстрый рост, обусловленный многочисленными преимуществами производительности и стоимости по сравнению с альтернативными технологиями сварки. По мере того как лазерная сварка проникает в существующие продукты и открывает новые возможности и области применения для производителей металлов, конечные рынки претерпевают беспрецедентные изменения. Например, электрификация и повышенные требования к экономии топлива побуждают автопроизводителей к инновациям в своих методах проектирования, сборки и сварки.

Обработка волоконным лазером одна из ключевых технологий, открывающих новые производственные возможности. В сочетании с интеллектуальной автоматизацией производства волоконные лазеры обеспечивают высоконадежные и экономичные решения для растущего рынка сварочных работ.

Лазеры обеспечивают значительно более высокую производительность по сравнению с обычными сварочными процессами, точность, низкое тепловыделение, что приводит к улучшению качества деталей. Высокая мощность и превосходное качество луча волоконных лазеров обеспечивают возможность сварки «замочной скважиной», характеризующуюся высоким соотношением профилей проникновения на быстрых скоростях перемещения. В дополнение к преимуществу производительности, узкая зона сплавливания и высокая скорость сварки «замочной скважиной» приводят к низким деформациям с минимальными зонами перегрева.

Использование большего размера лазерного пятна (с меньшей плотностью мощности) приводит к повышению эстетики шва и минимизации последующей обработки. Переход между этими двумя режимами сварки и оптимизация производительности сварки для различных материалов и конструкций соединений требуют различных свойств луча на заготовке.

Оптимизация профиля пучка

На протяжении десятилетий промышленные лазеры обеспечивали фиксированные характеристики выходного пучка. Попытка оптимизировать этот фиксированный профиль луча для каждого конкретного применения была в основном ограничена регулировкой оптического увеличения лазерной головки. Хотя в некоторых нишевых приложениях для улучшения процесса лазерной сварки использовалась оптика формирования пучка (например, аксиконус для кольцевых форм пучка в процессах осаждения), эти традиционные методы увеличивают стоимость и сложность технологической головки и не находят широкого применения.

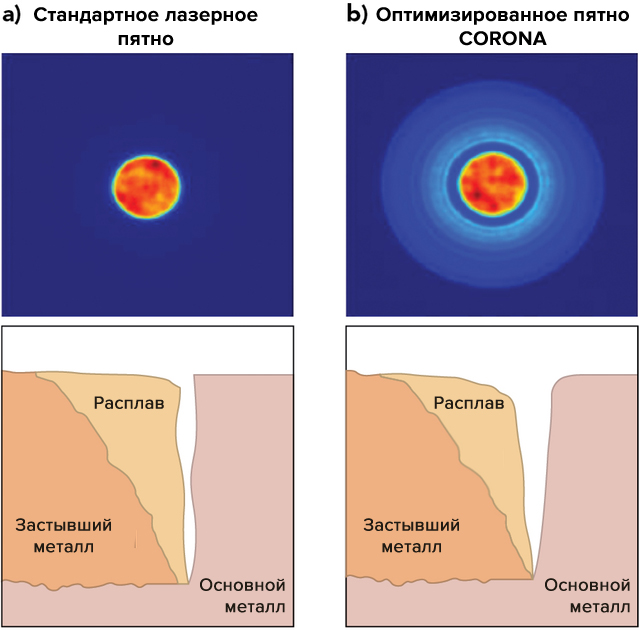

Недавние исследования показали, что форма луча волоконного лазера, состоящая из центрального лазерного пятна, окруженного кольцом или «бубликом», может существенно улучшить стабильность сварки «замочной скважиной». Эта форма луча может уменьшить разбрызгивание и пористость, таким образом увеличивая совместную прочность и однородность зоны сплавливания.

Для сварки форма бублика высокой интенсивности может быть значительно более производительной для одного и того же профиля сварки, чем традиционный увеличенный или расфокусированный пучок типа flat-top.

Волоконный лазер совершает прорыв

Для того, чтобы избежать недостатков методов оптики свободного пространства волоконные лазеры CORONA от nLIGHT используют полностью волоконную технологию, позволяющую осуществлять быструю настройку размера и формы лазерного пучка прямо из питающего волокна. Эти волоконные лазеры обеспечивают широкий диапазон форм и размеров луча, быструю настройку пучка без потери мощности, стабильности или надежности.

Питающее волокно лазеров CORONA разделено на концентрические зоны, которые направляют лазерный луч, приспосабливая его для широкого диапазона применений. В одной конфигурации питающее волокно с центральным сердечником диаметром 100мкм окружено двумя кольцевыми направляющими областями диаметром 200 и 300 мкм (рис.1). Диаметр и форма пучка настраиваются путем изменения распределения мощности лазера между этими тремя направляющими областями, настраивая диаметр пучка примерно от 100мкм до 350мкм (определение второго момента), с соответствующим BPP в диапазоне от 3 до 18 мм*мрад.

Критическая особенность этой технологии заключается в том, что настройка формы пучка осуществляется внутри волокна и без использования оптики свободного пространства, тем самым сохраняя все преимущества волоконных лазеров по производительности, стабильности, эффективности и надежности.

Технология CORONA предлагает широкий диапазон форм пучков, включая flat-top, бублики различных размеров и толщин, а также flat-top’ы, окруженные бубликами с различным энергетическим распределением. Хотя непрерывная настройка формы луча между минимальным и максимальным размерами луча и возможна, для практических задач и промышленного применения используются фиксированные – индексные — наборы установок.

Дополнительным преимуществом этих волоконных лазеров является то, что настройка луча происходит очень быстро:время перехода от наименьшего диаметра к наибольшему составляет менее 30мс. Волоконный лазер продолжает работать на полную мощность при изменении параметров без необходимости отключения лазера при изменении формы луча. Эта быстрая настройка позволяет использовать оптимальные характеристики луча для каждого сварного шва (или начала и конца каждого шва), а не только для различных деталей или различных задач.

Первоначально волоконные лазеры CORONA применялись для лазерной резки черной стали, нержавеющей стали, алюминия и меди. В настоящее время на рынке представлено несколько систем на базе лазеров CORONA, способных к оптимизации реза толстых и тонких материалов без каких-либо аппаратных изменений. Совсем недавно аналогичные преимущества формирования луча были продемонстрированы и для сварочных задач.

Уменьшение разбрызгивания при сварке стали

Во время сварки «замочной скважиной» лазерный луч имеет достаточно высокую плотность мощности для испарения металла. В первые несколько миллисекунд в начале процесса сварки лазерная энергия плавит и испаряет небольшую часть поверхности металла. Пар металла быстро расширяется и вырывается с поверхности. Этот выброс пара генерирует силу отдачи на жидкой поверхности бассейна расплава, создавая напряжения, которое позволяет лазерному лучу проникать глубже в металл, чтобы расплавить и испарить еще больше материала подложки.

Дальнейшее испарение металла усиливает испарительную силу отдачи, таким образом выталкивая более жидкий металл с пути лазерного луча. Этот процесс расплава/испарения продолжается до тех пор, пока на поверхности металла не образуется глубокая и узкая цилиндрическая полость. Эта полость называется «замочной скважиной» из-за внешнего сходства: небольшое, но глубокое отверстие, видимое на поверхности сварочной ванны. Эта «замочная скважина» удерживается открытой непрерывным потоком выходящего металлического пара, генерируемого интенсивным лазерным воздействием.

Профиль зоны плавления «замочной скважины» очень узкий с высоким соотношением сторон глубина/ширина. Для получения гладкой поверхности шва с постоянной глубиной проникновения паровая полость должна быть очень стабильной. Если «замочная скважина» нестабильна, в процессе лазерной сварки могут возникать разрывы.

В то время как лазерное испарение стремится держать «замочную скважину» открытой, такие силы, как поверхностное натяжение и гравитация, пытаются разрушить жидкие стенки узкой паровой полости. Когда «замочная скважина» периодически разрушается, могут возникать дефекты, такие как поры, брызги и неровности поверхности.

Рисунок 2. Продольный разрез, иллюстрирующий нестабильность «замочной скважины», приводящую к образованию брызг и уменьшению глубины проникновения. Момент t1) Стабильный процесс сварки; момент t2) Нестабильность «замочной скважины», приводящая к закрытию отверстия; момент t3) «Замочная скважина» восстанавливается силой лазерного испарения, что приводит к выбросу материала (брызги) и потере глубины проникновения.

К сожалению, даже небольшая нестабильность может привести к дефектам, показанным на рисунке 2: расплав пытается перекрыть отверстие, а лазерное испарение открывает полость, выбрасывая излишки материала в виде брызг из сварочной ванны.

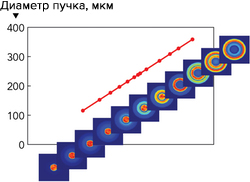

При сварке стандартными техниками средне- и высокоуглеродистых сталей образование брызг довольно распространенное и трудноустранимое явление (Рис. 3). Поперечный разрез швов на стали AISI4140 показывает, что наличие брызг на поверхности не оказало значительного эффекта на профиль шва.

Рисунок 3. Фото поверхности наплавленных валиков на стали AISI4140 толщиной 6 мм при мощности 3200Вт со скоростью сварки 3м/мин. Видны брызги и неровности валика (а). Несмотря на брызги, поперечные сечения (b) показывают типичный профиль проникновения с минимальным подрезом шва.

Хотя конкретно в этом случае качество шва оказалось приемлемым, разбрызгивание металла все еще может быть серьезной проблемой для изделия или процесса. Например, при сварке силовых агрегатов брызги недопустимы, поскольку металлические частицы в конечном продукте могут негативно повлиять или даже повредить сборку целиком. Кроме того, накопление брызг на сварочных приспособлениях может привести к технологическим воздействиям, простою для очистки приспособлений или дорогостоящей расходной оснастке.

Наиболее успешным способом последовательного уменьшения разбрызгивания является повышение стабильности «замочной скважины» и предотвращение разрушения паровой полости. Исторически сложилось, что для достижения этой цели пользователи пытались работать с расфокусированным пучком, чтобы получить более крупный луч с более Гауссовой формой. Этот подход обычно работает, но более чувствителен к технологическому противостоянию и резко снижает плотность мощности и, следовательно, скорость обработки, глубину проплавления или и то, и другое.

Как альтернатива вышесказанному, модуляция мощности показала определенные успехи в улучшении стабильности «замочной скважины» путем осциллирования мощности лазера во время сварки. Этот метод работает с некоторыми сплавами, но он требует более высокой пиковой мощности для поддержания эквивалентной средней мощности, скорости и глубины проплавления и очень чувствителен к изменениям параметров процесса. В последнее время было продемонстрировано, что колебание луча (или wobbling) улучшают стабильность «замочной скважины» в различных металлах, но из-за ограничений по частоте сканирования и мощности лазера максимальная линейная скорость перемещения для выполнения сварки «замочной скважины» является относительно низкой.

Рисунок 4. На рисунке продольного разреза показано увеличение отверстия «замочной скважины» (а) с оптимизированной формой пучка лазера CORONA (в). При увеличении размера «замочной скважины» жидкие стенки паровой полости с меньшей вероятностью разрушаются, что приводит к повышению стабильности сварного шва с меньшим количеством разрывов.

Формирование пучка волоконного лазера позволяет пользователю направить мощность лазера туда, где необходимо раскрыть «замочную скважину» без значительного влияния на скорость перемещения или глубину проплавления. Кольцо вокруг центрального луча может расширить отверстие «замочной скважины», чтобы избежать коллапса паровой полости (рис.4).

При сварке стали центральный луч обеспечивает основную проникающую силу, в то время как внешнее кольцо производит дополнительное испарение в верхней части «замочной скважины» для поддержания увеличенного отверстия. Для наплавленных валиков доля мощности лазера, содержащаяся в кольцевой области, может быть увеличена в процессе обработки (рис.5). При постоянной мощности и скорости лазера ширина шва увеличивается по мере увеличения мощности в области кольца и наблюдается изменение соотношения сторон в поперечном сечении шва. Для той же среднеуглеродистой стали, о которой шла речь выше, 5-е и 6-е индексные значения лазера CORONA продемонстрировали наименьшую генерацию брызг при достижении целевой глубины проплавления 4 мм.

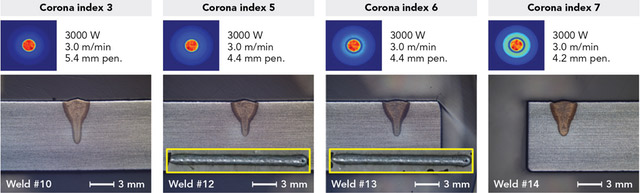

Рисунок 5. Сварные швы на AISI4140 толщиной 6 мм при мощности 3000 Вт и скорости сварки 3,0 м/мин сравниваются для четырех различных индексных значений CORONA. Фотографии поверхностей сварных швов с индексом 5 и индексом 6 показывают значительное уменьшение разбрызгивания по сравнению с исходным случаем на рис. 3.

После этой демонстрации снижения разбрызгивания на пластине для среднеуглеродистой стали, поставляемые детали, представляющие автомобильную силовую установку, были сварены с использованием стандартной формы лазерного луча и оптимизированной формы луча (рис. 6). Из приведенных ниже кадров видно, что две формы пучка произвели существенно различающееся количество «искр» (созданных маленькими частицами брызг, горящими в струе сжатого воздуха). Примечательно, что при использовании оптимизированного пучка искры не наблюдаются. Аналогично, при осмотре фотографий поверхности не наблюдается скопления брызг на сварном шве или на окружающем металле.

Рисунок 6. Результаты испытания сравниваются при фиксированной скорости перемещения, различной мощностью лазера и двух индексных значения. Для стандартного лазерного пятна (flat-top) наблюдается значительное разбрызгивание (а). Сварные швы с использованием оптимизированной формы пучка показывают значительное снижение разбрызгивания (b).

Как показано в этом примере, формирование пучка волоконного лазера является серьезным улучшением по сравнению с традиционными волоконными лазерами и стандартными оптическими технологиями доставки излучения. Помимо очевидной свободы регулировки формы пучка для повышения стабильности «замочной скважины», уменьшения брызг, уменьшения пористости и улучшения эстетики сварного шва, формирование пучка в волокне устраняет необходимость во внешних волоконных соединителях и переключателях, моторизованной оптике или увеличивающих лазерных головках.

REFERENCES

1. D. Kliner, R. Farrow, and B. Victor, Laser Focus World, 55, 4, 45–48 (Apr. 2019).

2. D. Kliner and B. Victor, Industrial Laser Solutions, 33, 5, 23–26 (Sep/Oct 2018).