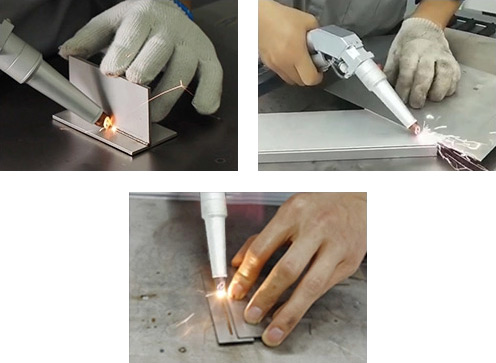

Волоконный сварочный лазер Weld-CW отличает от всех прочих предлагаемых нами станков лазерной сварки использование в качестве источника лазерного излучения волоконного непрерывного лазера вместо твердотельного лазера, работающего в импульсном режиме. Данный лазерный станок не предназначен для прецизионных работ, выполняемых, например, на станке Weld-CNC, но способен обеспечить более высокую производительность процесса в сравнении, например, с TIG-сваркой. Таким образом, лазерный станок Weld-CW идеально подойдет для задач, связанных с необходимостью ручного позиционирования в зоне обработки, не имеющих повышенных требований к отсутствию нагрева материала и подходящих для сварки в непрерывном режиме с учетом их толщины и материала изготовления, а именно: лазерная сварка объемных конструкций, корпусов аппаратов, теплообменников и т.д.

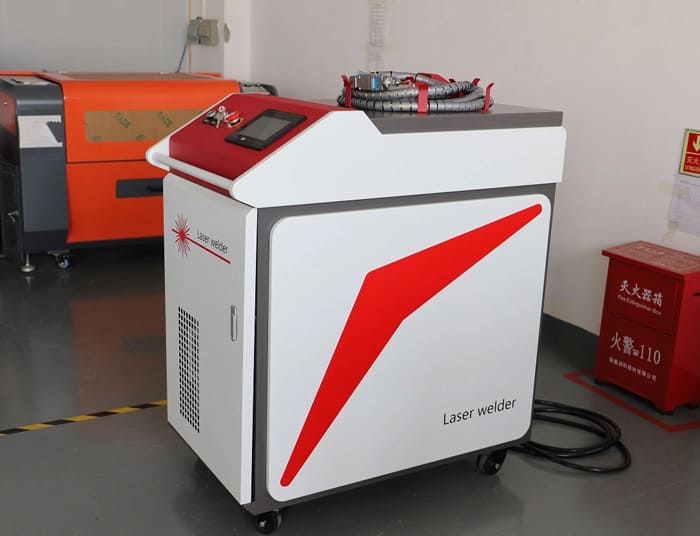

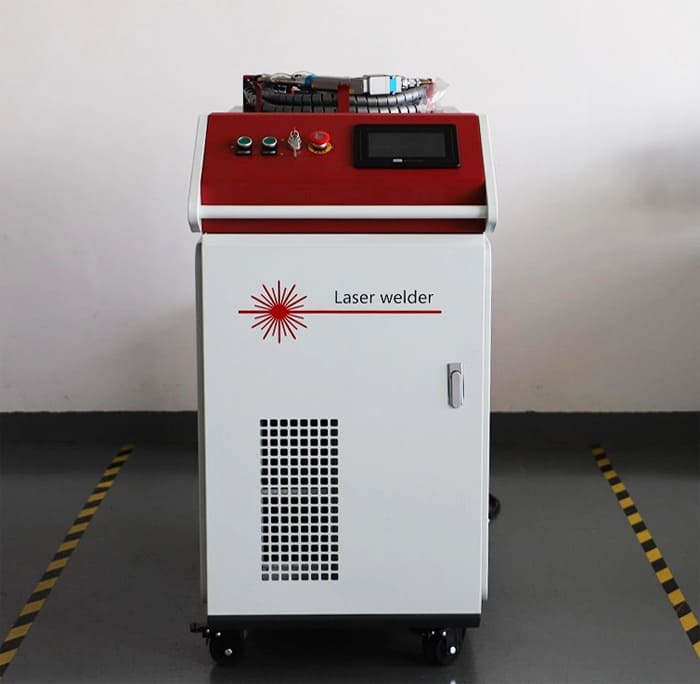

Конструктивно сварочный лазер Weld-CW выполнен в формате моноблока, объединяющего источник излучения, систему управления параметрами излучения, вспомогательные и защитные системы, а также встроенный чиллер. Аппарат оснащен ручкой и колесами с блокировкой, что делает его достаточно мобильным для перемещения по территории производственной площадки.

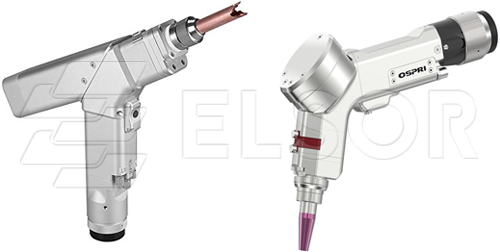

Помимо использования непрерывного волоконного лазера в качестве источника излучения, второй интересной особенностью данного сварочного лазера является наличие в лазерной головке функции сканирования луча по определенной траектории, специфичной для разных лазерных головок. Как видно из рисунка ниже, при отключенной функции сканирования и линейном перемещении лазерной головки импульсы, накладываясь друг на друга, образуют шов, ширина которого равна ширине пятна. При включении функции сканирования линейное перемещение головки приведет к перемещению луча по зигзагообразной (для однокоординатного сканирования) или спиральной (для кругового сканирования) траектории, что позволит увеличить ширину шва на величину амплитуды сканирования. В нашем случае эффективный размер пятна сфокусированного излучения d≤1мм, а максимальная амплитуда сканирования 4мм, следовательно D≤5мм. Таким образом, увеличение ширины шва позволяет снизить требования к прилеганию свариваемых заготовок, а значит упрощает подготовку поверхностей и сам рабочий процесс.