В качестве альтернативы аргонодуговой сварке лазерная сварка предлагает определенные преимущества, которые могут оказаться полезными для миниатюризации медицинских устройств, датчиков и других задач.

Сварка часто используется для соединения металлических деталей при изготовлении медицинских устройств, инструментов и имплантов. Традиционно для этих целей используется аргонодуговая сварка, она же TIG-сварка. Однако, аргонодуговая сварка может привести к нежелательным результатам, особенно когда речь идет о сварке тонких металлов или когда требуется небольшая глубина провара (например, до 1мм). Во многих случаях лазерная сварка предлагает привлекательную альтернативу, позволяющую снизить стоимость производства и улучшить качество продукции.

Лазерная сварка и TIG-сварка

При аргонодуговой сварке две металлические детали находятся в контакте или на расстоянии небольшого зазора друг от друга. Высокое напряжение между вольфрамовым электродом и деталями приводит к появлению дуги, которая плавит материал. Данный расплав сливается и затем затвердевает, образуя сварной шов. Аргонодуговая сварка может проводится как с присадочной проволокой, так и без нее. Защитный газ применяется для предотвращения окисления электрода и сварного шва.

При лазерной сварке для плавления соединяемых металлов вместо электрической дуги используется сфокусированный лазерный пучок со значительной энергией. Как и в случае с аргонодуговой сваркой при лазерной сварке может использоваться присадочная проволока и защитный газ. В целом, для лазерной сварки характерны два режима: поверхностный (кондуктивный) режим и режим глубокого проплавления («keyhole» — замочная скважина).

Для кондуктивного режима характерна относительно низкая плотность мощности – около 0,5МВт/см2. При данном режиме формируется неглубокая и широкая сварочная ванна, а нагрев, необходимый для плавления передается в глубину от нагреваемой поверхности. Данный режим позволяет получить эстетичный шов, не требующий дальнейшей обработки.

Для режима глубокого проплавления свойственны существенно более высокие плотности мощности – свыше 1МВт/см2. В центре сфокусированного пучка (там, где обычно плотность мощности выше) металл испаряется открывая узкий и глубокий канал – «замочную скважину», окруженную расплавом. Данный метод позволяет сваривать детали значительной толщины.

Пониженный нагрев

Главное преимущество лазерной сварки, особенное в кондуктивном режиме, заключается в существенно меньшем нагреве деталей в сравнении с TIG-сваркой, что делает данный метод наиболее выигрышным при производстве медицинских устройств, где тренд на миниатюризацию диктует все более жесткие требования к процессу изготовления.

Меньшая зона нагрева предоставляет важные преимущества в производственном процессе. Во-первых, меньший размер этой зоны позволяет производить сварку на готовых деталях без опасения появления косметических, функциональных или геометрических дефектов. Таким образом, маркировка, покрытие и другие примыкающие к зоне обработки поверхностные нанесения останутся неповрежденными, равно, как и чувствительные элементы сборок такие, как пружины, магниты и пластиковые компоненты. Кроме того, меньшая зона нагрева позволяет исключить предварительную и последующую обработку материала, которая может понадобится при аргонодуговой сварке, например, отжиг деталей для снятия образовавшихся в материале напряжений.

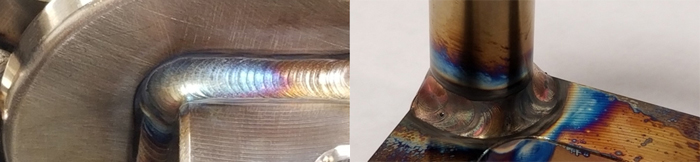

Аргонодуговая сварка также может вызвать изменение цвета шва и материала в прилегающей зоне ввиду проявления цветов побежалости, что довольно редко встречается при лазерной сварке.

Рис. 1. Аргонодуговая сварка 3мм (слева) и 5мм стали. Ярко выражены цвета побежалости.

Рис. 2. Лазерная сварка 1мм стали (слева) и стыковая сварка. Шов не имеет цветов побежалости и не требует обработки

Сварка различающихся сплавов

Еще одной ключевой особенностью лазерной сварки является возможность более простого соединения различающихся сплавов стали (например, 20Х13 и 08Х18Н10), алюминия или титана. Необходимо отметить, что сваривать друг с другом разные металлы, например, сталь и алюминий, лазерная сварка может лишь с существенными ограничениями. При TIG-сварке различающихся сплавов главной проблемой являются различия в химическом составе и твердости, что приводит к неоднородному застыванию расплава, способному вызвать растрескивание и образование пор в структуре шва. Для борьбы с этим негативным эффектом используется присадочная проволока и/или методы предварительной и последующей обработки, что, разумеется, влияет на стоимость и трудоемкость процесса.

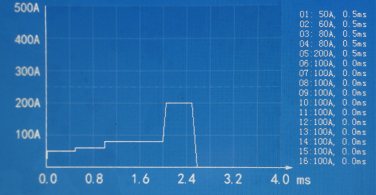

Лазерная импульсная сварка позволяет решить данную проблему более экономичными методами: методом контроля формы пучка и методом контроля временных параметров импульса. Например, при сварке высокоотражающих металлов таких, как алюминий или медь, традиционно используется импульс с крутым передним фронтом, за которым следует резкий спад до некоторого оптимального значения. Это делается для того, чтобы преодолеть отражение поверхности материала, расплавить его и, понизив энергию импульса, удержать расплав в оптимальном состоянии. Подобная функция профилирования пучка встречается не во всех системах управления, но в лазерных станках Weld-CNC она имеется и позволяет задавать произвольную форму импульса и сохранять его для дальнейшего повторного использования.

Рис. 3. Профилирование лазерного пучка методом задания дискретных точек

Практическое применение

Несмотря на очевидные преимущества лазерной сварки широкое использование до недавнего времени данный метод имел исключительно в сегменте автоматизированного и довольно дорогостоящего оборудования, что, разумеется, существенно ограничивало сферу его применения. Однако с появлением на рынке оборудования с частично автоматизированным или ручным позиционированием деталей в области обработки данная технология получила широкое распространение и внедрение во многие отрасли. Так, например, при лазерной сварке миниатюрных зубных штифтов использование лазерного станка с ЧПУ Weld-CNC позволяет получить надежный и эстетичный шов без последующей его обработки. Кроме того, данную систему можно «обучить» перемещению по заданной траектории и многократно воспроизводить ее в дальнейшем с высокой повторяемостью.

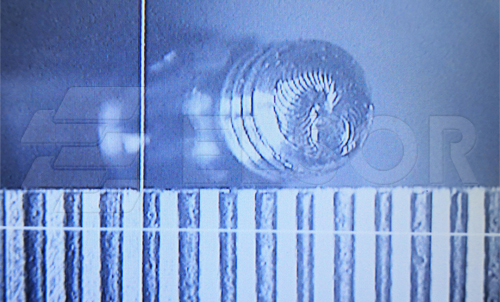

Рис. 4. Лазерная сварка зубного штифта.

Таким образом, подводя итог, можно сказать, что для сварки тонких материалов (до 1-1.5мм) лазерная сварка является более предпочтительным и более технологичным способом, тогда как для сварки толстых материалов использование TIG-сварки более экономически выгодно.

Еще раз основные преимущества лазерной сварки:

1) Позволяет сваривать друг с другом различные сплавы

2) Позволяет избежать нагрева деталей вне зоны обработки

3) Может быть использована в системах с частичной или полной автоматизацией процесса

4) Шов не требует последующей обработки